《材料研究学报》

“达尔文死海”,这是一个近几年逐渐被很多技术研发人员挂在嘴边的词汇,特指创新技术产品化之前的技术转化空白区。很多优秀的创新团队、企业都没能穿越这片死海。汽车轻量化领域也是如此。“我们并不缺少技术创新,而是缺少产业化的土壤。”在汽车制造这个大圈子里,类似的话屡见不鲜,但到底该如何突破?

在汽车行业面临多年的轻量化高端技术瓶颈之后,国家新能源汽车技术创新中心(简称“国创中心”)给业界带来了一些新鲜感,聚合轻量化生态资源,以市场化手段推动技术量产是很好的尝试。10月21-22日,2020年国际先进车用材料创新应用峰会在山东淄博举行。2020新能源汽车技术(轻量化)创新拉力赛同期举办。

国创中心于2018年3月挂牌成立,是科技部推动建设的技术创新中心。国创中心建立“9+4”技术路线。在“智能网联、燃料电池、动力电池、电驱动、电控、轻量化、插电混、前瞻技术、整车集成”九个领域联合共建国内外前沿的研发能力;为行业内提供“开源整车平台、检测验证平台、产权运营平台、孵化创投平台”的技术服务。

■ 轻量化目标更清晰 “卡脖子”仍然存在

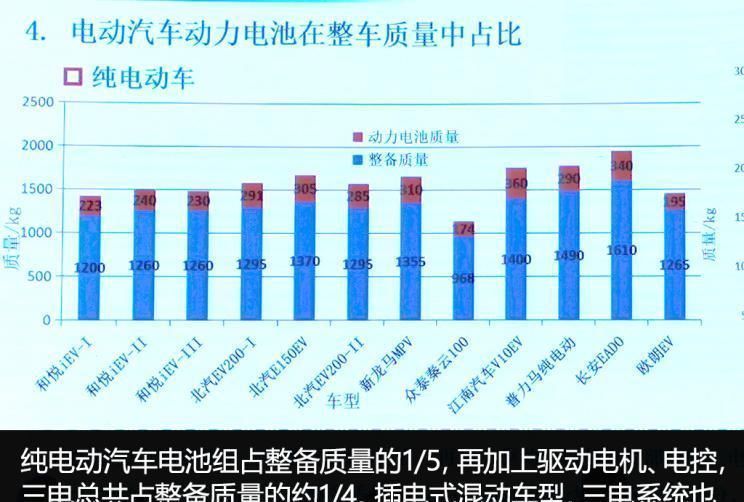

轻量化是当前乃至未来相当长一段时期内,新能源汽车提升整车性能的关键途径之一。据悉,新能源汽车整车重量降低10%,整车能耗将降低约5.5%,车辆续航里程将提高约6%。汽车轻量化创新主要有三个方面,材料创新、结构设计创新、制造工艺创新。

当前,汽车零部件原材料仍以钢为主,高强钢正在扩大应用量,而铝镁合金也展现出了替代的必要性,而非金属材料,例如碳纤维、复合材料也成为汽车轻量化新的抓手;汽车零部件有很多奇怪的形状,其中一个影响因素就是通过特殊设计减少材料使用,同时又能保证性能不下降;工艺方面轻量化则体现在制造手段,比如铸造、锻造的升级,不同材料之间的有效粘结,克服材料之间的不同的热膨胀系数等。

实际上,多年来汽车轻量化的创新总方向并没有发生较大的改变,但市场的诉求愈加提升。当新能源汽车被视为节能减排的利器开始广泛推广,当三电技术短期内难以实现更大的突破,新能源汽车整车轻量化就又被提到前台。

2019年10月29日,中国汽车工程学会团体标准《乘用车整车轻量化系数计算方法》正式发布,该系数通过车辆的名义密度、重量比功率、油耗/电耗等指标综合计算汽车轻量化的核心价值。该系数也将新能源汽车轻量化目标引到了新的方向。

据介绍,在此前的节能与新能源汽车轻量化技术路线图1.0版本中,轻量化以车辆平均减重百分比为目标,即相比2015年,到2020年车辆平均减重10%,2025年为20%,2030年达到35%。减重的目标并不适用于所有细分市场的车型,因此在2.0版本中目标进行了调整,以纯电动乘用车为例,2020-2025年,整车轻量化系数要降低15%,2030年前达到25%,2035年前达到35%,这样的定位更符合市场化需求。

『国创中心总经理原诚寅』

目前来看,我国高强度钢应用技术基本达到国际先进水平、高性能铝合金应用已经开始起步、先进复合材料应用的技术研究工作不断深入,整体来看乘用车整车轻量化系数显著降低。但与国际先进技术的差距依然存在,首先是车用材料产业研究基础差距,比如大量新材料试验数据依赖国外采购,另外是新材料推广应用远远不足,综合性能不变,成本则难以控制。国创中心总经理原诚寅补充道,“材料试验的仿真工具,制造材料用的基础装备、软件、元器件不少都是被卡住的,未来我们需要一个全面的提升。”

■ 难的是成本控制 巧的是生态建设

一种全新的材料能广泛应用到汽车市场,少则数年、多则十余年。这毫不夸张。在实验室里,新材料是最容易出成果的领域,但产业应用周期非常长,原因不仅是研发成本高,还包括应用之后下游制造工艺的全面改进、生产设备的调整、人员的技能培训。

国创中心副总经理邹广才说,新材料的应用不是某一家企业就能拉动的,对于有盈利和竞争需求的零部件企业而言,即使做出了创新的技术也很难拿出来共享给整个行业,全新的技术能不能被车企所接受则是又一个很难的突破点。因此,第三方公共服务平台就显得更为重要。

上一篇:用机器学习筛选光伏器件聚合物,材料研究或迎

下一篇:没有了